„Die internen Prozesse regelmäßig anpassen“Das neue Führungsteam von W.AG stellt die Weichen für weiteres Wachstum in Europa

Seit gut drei Monaten bilden der Vertriebsprofi Bertram Göb und der Spritzgieß-Experte Christof Hanschke die neue Geschäftsführung des erfolgreichen Kunststoffkoffer-Herstellers W.AG. Mit intelligenten Prozessoptimierungen, strategischen Technologie-Investitionen und einer Ausweitung der Vertriebsaktivitäten machen sie das Unternehmen derzeit fit für weiteres Wachstum in den europäischen Märkten. In ihrem ersten gemeinsamen Interview skizzieren die Firmenchefs, welche Entwicklungen sie dabei korrigieren und welche sie derzeit fokussieren.

Herr Hanschke, Herr Göb – seit November vergangenen Jahres bilden Sie als Doppelspitze die neue Geschäftsführung von W.AG. Wie haben Sie denn die Arbeit zwischen sich aufgeteilt?

Göb: Als Mitglied der Geschäftsleitung liegt ja schon seit mehreren Jahren der nationale und internationale Vertrieb von W.AG in meinen Händen. Das wird auch weiterhin der Schwerpunkt meiner Tätigkeit sein. Außerdem verantworte ich nun den gesamten kaufmännischen Bereich und das Marketing. Zu unseren gemeinsamen Aufgaben gehören die Produktentwicklung, das Innovationsmanagement sowie schließlich …

Hanschke: … alle Entscheidungen über größere Investitionen und Fragen der strategischen Ausrichtung von W.AG. Mein besonderer Verantwortungsbereich erstreckt sich zudem über die gesamte Technik und Organisation der Produktion inklusive Werkzeugbau und Logistik. Hierbei werde ich meine Erfahrungen aus über 30 Jahren Unternehmertätigkeit in anderen Branchen sowie mein Knowhow auf dem Gebiet der Spritzgießtechnik mit einbringen.

Nun gilt W.AG ja als Branchenprimus im Markt der Kunststoffkoffer und liegt seit Jahren auf Wachstumskurs. Gibt es da aktuell überhaupt großen Handlungsbedarf?

Göb: Es stimmt, dass wir überaus erfolgreiche Jahre hinter uns haben. Allein in 2018 stieg der Umsatz von W.AG abermals um fünf Prozent auf nun 22 Mio Euro. Und für 2019 planen wir beim Umsatz sogar plus zehn Prozent. Um dieses Ziel zu erreichen, haben wir bereits mehrere Weichen gestellt. Beispielsweise für die weitere europäische Expansion unserer Vertriebsaktivitäten und die intensivere Integration der Kunden in unsere Prozesse der Produktentwicklung.

Hanschke: Außerdem haben auf der Basis einer Engpass-Analyse an verschiedenen Stellen unserer Intralogistik und unserer Produktion sehr kurzfristig richtungsweisende Optimierungen vorgenommen. Mit dem Ergebnis, dass wir nun noch flexibler und erheblich schneller auf die Wünsche unserer Kunden und wechselnde Auftragslagen reagieren können.

Wo genau haben Sie denn bei diesen Optimierungen angesetzt? Unseres Wissens hat W.AG doch stetig in neue Maschinen investiert und erst 2017 einen Neubau in Betrieb genommen…

Hanschke: Das ist alles richtig. Wenn aber ein Unternehmen über so viele Jahre so dynamisch wächst wie W.AG und dabei seine eigene Fertigungstiefe stetig ausbaut und überdies immer wieder mit neuen Produktentwicklungen in den Markt geht, dann müssen Sie die internen Prozesse und Strukturen regelmäßig der neuen Situation anpassen. Infolgedessen sind auch die meisten unserer aktuell realisierten Optimierungen die Konsequenz unseres Erfolges.

Was aber meinen Sie konkret mit „Anpassung der internen Prozesse und Strukturen“?

Göb: Wir bedienenheute jede Branche und jede Marktnische mit verschiedenen Koffer- und Case-Lösungen aus Polypropylen. Diese hohe Diversifizierung des Portfolios ist eine unserer Stärken. Sie geht einher mit einem sehr hohen Individualisierungsgrad der Koffer – also der möglichst perfekten Anpassung an Kundenwünsche und Inhalte durch die Formgebung, das Bedrucken und die Gestaltung der Innenleben. Zur täglichen Realisierung dieser extremen Kundenorientierung braucht man eine maximal flexible Produktion. Gleichzeitig versorgen wir aber viele Kunden mit Standardlösungen, wobei es dann primär um schnelle, pünktliche Lieferung geht.

Hanschke: Die verschiedenen Anforderungen der beiden Produktionsarten haben wir nun optimal aufeinander abgestimmt. Hierzu wurde zunächst die Lagerkapazität erhöht, so dass wir viele Standardprodukte vorfertigen und auf Abruf jederzeit ausliefern können. Dadurch tun sich in der Produktion freie Slots auf für die flexible Fertigung kundenspezifischer Aufträge. Sobald diese aber abgearbeitet sind, werden die Slots wieder für die Produktion der Standards genutzt und das Lager aufgefüllt. Dank dieses „Switching“ sind wir in der Herstellung sehr flexibel. Zudem erreichen wir eine insgesamt sehr homogene Kapazitätsauslastung. Das ist effektiv!

In welchen Bereichen liegen denn in diesem Jahr die Schwerpunkte für Ihre Investitionen?

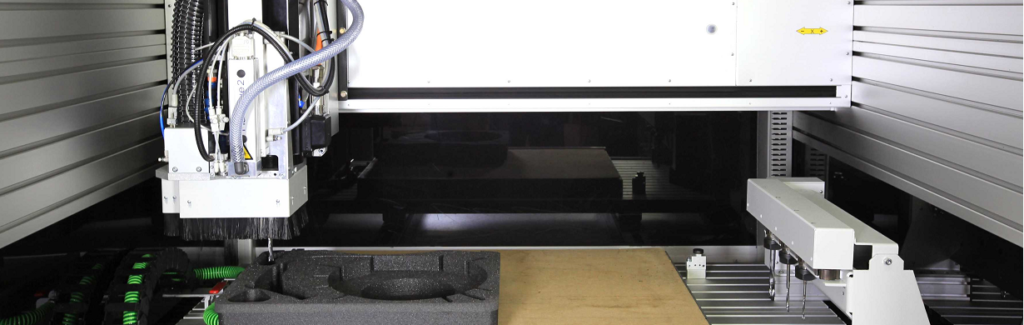

Hanschke: Für 2019 sind Investitionen in der Höhe von 1,5 Millionen Euro geplant. Ein Teil davon fließt weiter in die zuvor skizzierten Prozessoptimierungen. Stark investieren werden wir auch in neue Werkzeuge zur Fertigung weiterer Koffergeometrien und -größen. Außerdem geben wir Geld aus für den Digitaldruck, um speziell für die wirtschaftliche Kleinserien-Bedruckung ein hochwertiges Farbdruckverfahren im Portfolio zu haben. Und nicht zuletzt werden wir durch die Anschaffung eines neuen Schaumstoff-Schneidplotters und Investitionen in innovative Klebeprozesse unsere Inlay-Fertigung weiter stärken.

Göb: Insbesondere die Investitionen in neue Druckverfahren und in die Schaumstoff-Bearbeitung signalisieren, dass wir unser Angebot für die branchen-, kunden- und produktspezifische Individualisierung der Koffer weiter ausbauen. Das ist für uns auch in Zukunft ein ganz wichtiger Aspekt.

Gibt es weitere grundlegende Trends oder Parameter, die Ihre Entwicklungsarbeit bestimmen?

Göb: Ja, neben der Individualisierung widmen wir uns intensiv den Themen Mobilität und Nachhaltigkeit. Unter der Überschrift Mobilität fassen wir alle Faktoren zusammen, die es unseren Kunden ermöglichen, ihre Geräte oder Werkzeuge mit Hilfe moderner Koffersysteme für den mobilen Einsatz im Feld zu trimmen. Dazu integrieren wir nicht nur neue digitale Funktionen in die Koffer, sondern entwickeln auch neue Features für die Innengestaltung. In punkto Nachhaltigkeit fokussieren wir zwei Schwerpunkte: Die energetische Optimierung unserer Produktion und die Realisierung ökologischer Werkstofflösungen für unsere Koffer. Wichtig ist außerdem, dass wir unsere Kunden bald noch viel stärker in unsere Entwicklungsprozesse mit einbinden werden als dies bislang der Fall war.

Wie dürfen wir uns das in der Praxis vorstellen?

Göb: Allzuviel wollen wir dazu noch nicht preisgeben, aber noch in diesem Jahr werden die ersten Kunden einen Direktzugriff auf unser internes Tool zur Konfiguration der Koffer-Inlays erhalten…

Hanschke: … dazu entwickeln wir derzeit einen kundenfreundlichen Konfigurator-Account, den wir vermutlich auf der diesjährigen Fachpack vorstellen werden.

Und welche Aufgaben haben nun in den nächsten Wochen höchste Priorität?

Göb: Neben den vielen bereits angesprochenen Punkten arbeiten wir derzeit mit Hochdruck am Ausbau unseres Netzwerks für den Direktvertrieb in Europa. Da haben wir in den letzten Monaten schon viel erreicht, aber gerade in den Märken unserer europäischen Nachbarn wollen wir künftig noch stärker auftreten.

Hanschke: Und dann beschäftigt uns natürlich die Rekrutierung von qualifizierten Mitarbeitern. Es ist uns völlig klar, dass motivierte und gut ausgebildete Fachkräfte die Grundlage für den Erfolg von W.AG sind. Wir sind daher auch in Zukunft bereit, in die Aus- und Weiterbildung zu investieren. Die Alternative wäre eine technologische Offensive zur Vollautomatisierung der Produktion – beispielsweise der Spätschichten.

Herr Göb, Herr Hanschke – wir danken Ihnen für das Gespräch.

Quelle: www.wag.de

Foto „head“: Der Herstellung maßgeschneiderter Inlays – auch in Farbe –- widmet W.AG große Aufmerksamkeit. Weil dabei die Ver- und Bearbeitung moderner Schaumstoffe eine zentrale Rolle spielt, investiert das Unternehmen auch dieses Jahr in neue CNC-Schneidplotter investiert.