Unitechnik realisiert automatisches Hochregallager für CLAAS

Ersatzteilzentrum des Landmaschinenkonzerns CLAAS erweitert

Hocheffiziente Prozesse im zentralen Ersatzteillager von CLAAS: Das ist das Ergebnis der Lagererweiterung in Hamm-Uentrop. Die Unitechnik Systems GmbH realisierte vor Ort ein automatisches Hochregallager in Silobauweise für den Landmaschinenhersteller. Wichtiges Verbindungsstück zwischen Automatiklager und dem nach dem Ware-zur-Person-Prinzip konstruierten Kommissionierbereich ist eine Elektrohängebahn (EHB). Neben der Erhöhung der Lagerkapazität durch das Automatiklager profitiert der Hersteller von dynamischen und flexiblen Prozessen. Das musste die Anlage direkt im ersten Jahr unter Beweis stellen: In diesem Zeitraum konnte CLAAS sein Ersatzteilgeschäft – trotz Corona-Bedingungen – um 10 Prozent steigern.

Als international führender Hersteller von Landmaschinen legt CLAAS viel Wert auf flexiblen Kundenservice. Fällt eine Landmaschine plötzlich und schlimmstenfalls zur Erntesaison aus, kann das für den Landwirt kostspielige Folgen haben. Um die Dauer solcher Ausfälle zu minimieren, bedarf es der ständigen Verfügbarkeit von etwa 200.000 Ersatzteilen und deren schneller Lieferung. Innerhalb von Stunden muss ein Auftrag im Falle eines plötzlichen Ausfalls bearbeitet werden. Damit die Lagerkapazität der steigenden Anzahl von Aufträgen und Ersatzteilen auch zukünftig gerecht wird, investierte CLAAS rund 22 Millionen Euro in die massive Erweiterung seines zentralen Ersatzteillagers in Hamm-Uentrop. Ergebnis der Investition sind insgesamt 58.000 Palettenstellplätze und eine leistungsfähige Ware-zur-Person-Kommissionierung, die sich nahtlos in die Logistikprozesse des Ersatzteilzentrums einfügen. Gemeinsam mit CLAAS erarbeitete Unitechnik eine skalierbare Lösung mit hoher Anlagenleistung. Die Lagerung in einem neungassigen Hochregallager bietet CLAAS viel Raum für das stetig wachsende Sortiment und das steigende Auftragsvolumen in der Ersatzteilversorgung der weltweiten Standorte.

Herausforderung Ersatzteillogistik

Eine Herausforderung in der Landmaschinenersatzteillogistik ist die hohe Teilevielfalt und Varianz: Viele Maschinen werden in kleinen Stückzahlen auf Kundenwunsch gefertigt. Verbaut sind zunehmend elektronische Komponenten, aber auch große und sperrige Fertigprodukte. Für jedes einzelne Modell fällt daher eine Vielzahl von Ersatzteilen an. Um dem steigenden Auftragsvolumen auch in Zukunft gerecht zu werden, ist eine deutliche Erweiterung der Anlage bereits im Konzept vorgesehen. „Die Automatisierung in der Ersatzteillogistik ist die Königsdisziplin. Spitzenzeiten sind im Gegensatz zur Produktionslogistik nur bedingt planbar, da sie nicht im Einflussbereich des Anlagenbetreibers liegen“, so Yusuf Kaya, Key-Account-Manager bei der Unitechnik Systems GmbH.

Erfüllt werden die hohen Leistungsanforderungen durch einen hocheffizienten Materialfluss: Sowohl die Regalbediengeräte als auch die Elektrohängebahnfahrzeuge sind mit zwei Lastaufnahmemitteln versehen. Die gesamte Materialflussstrategie ist darauf ausgerichtet, die Ressourcen des Logistikzentrums optimal zu nutzen. Bereits im ersten Jahr des Betriebs musste die neue Logistikanlage ihre Leistungsfähigkeit unter Beweis stellen: Denn trotz Corona-Krise konnte Claas erstmals einen Umsatz von über 4 Milliarden Euro erwirtschaften. Allein das Ersatzteilgeschäft steigerte sich um 10 Prozent gegenüber dem Vorjahr auf insgesamt 3,5 Millionen Lieferscheinpositionen. Möglich wurde dies durch das hohe Engagement der Mitarbeiter und eine leistungsfähige und robuste Logistikanlage, die rund um die Uhr im Einsatz war.

Hochregallager bietet Platz für 58.000 Paletten und Gitterboxen

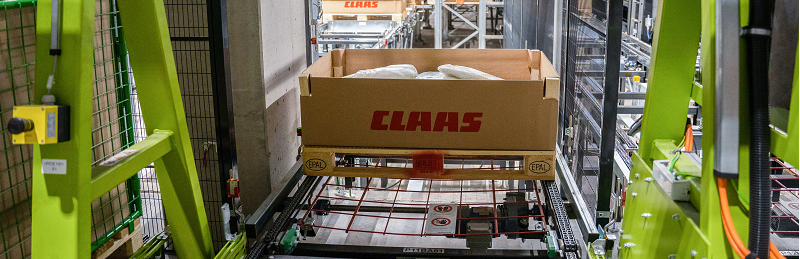

Auf einer Fläche von 6.000 m² entstand ein Hochregallager in Silobauweise. Von den neun Gassen sind die beiden äußeren doppelttief ausgelegt. Diese werden für seltener nachgefragte Artikel verwendet. Alle neun Regalbediengeräte sind mit zwei Lastaufnahmemitteln versehen. Sie übernehmen jeweils eine Palette oder Gitterbox aus dem 30 m hohen Regal und geben diese paarweise an die Fördertechnik ab. Die Palettenfördertechnik vor dem Hochregallager ist so angeordnet, dass jeweils zwei Einlager- und zwei Auslagerstiche nebeneinander platziert sind. So liegen zum Beispiel die Auslagerstiche für die Gassen 2 und 3 nebeneinander. Dadurch kann die Elektrohängebahn jeweils zwei Ladungsträger gleichzeitig aufnehmen oder abgeben. Eines von vielen Details, die die hohe Anlagenleistung sicherstellen.

Flexible Elektrohängebahn statt konventioneller Stetigfördertechnik

Die Elektrohängebahn (EHB) ist das logistische Rückgrat der Anlage. Sie verbindet das Hochregallager mit den Kommissionierplätzen, dem Wareneingang und der Vollpalettenauslagerung. Sie spielt im Materialfluss die wichtigste Rolle im Hinblick auf die zügige Ein- und Auslagerung von Paletten: In einer Sekunde legen die EHB-Fahrzeuge eine Strecke von 1,5 m zurück und fahren damit ca. fünfmal so schnell wie die Palette auf einer Stetigfördertechnik. In der aktuellen Ausbaustufe wird ein Durchsatz von bis zu 400 Fahrzeugen pro Stunde erreicht, bei einer Beladung von zwei Paletten pro Fahrzeug entspricht das einer Spitzenleistung von 800 Paletten pro Stunde. Das ist viermal so viel wie bei einem Rundlauf mit herkömmlicher Fördertechnik. Die hohe Durchsatzleistung ist vor allem bei Leistungsspitzen in der Erntesaison gefragt. CLAAS profitiert mit der EHB von einer flexiblen Zukunftslösung, die bei Bedarf durch das Hinzufügen von weiteren Fahrzeugen ausgebaut und hochskaliert werden kann.

Wie die EHB im Materialfluss integriert ist, erklärt Yusuf Kaya: „Die EHB holt die Paletten von den Auslagerstichen des Hochregallagers und fährt sie an die Kommissionier-Us. Dort übergibt sie zwei Paletten gleichzeitig an die Stetigfördertechnik. Von hier aus werden die Paletten zu den Kommissionierplätzen gefahren. Die Rücklagerungen werden durch das leer gewordene EHB-Fahrzeug zum Hochregallager transportiert. Diese Schritte erfolgen vollautomatisch.“ Unitechnik konzipierte den Kommissionierbereich nach dem Ware-zur-Person-Prinzip: Die Ware wird den Kommissionierern zeit- und bedarfsgerecht angedient. Je nach Auftragsumfang werden die Teile entweder sofort in das Zielgebinde gepackt oder vorkonsolidiert.

Ergonomische Kommissionierplätze dank Virtual Reality

Um den Kommissionierprozess so ergonomisch und effizient wie möglich zu gestalten, wurden im Vorfeld Arbeitsplatz- und Fördertechnikalternativen simuliert und gemeinsam mit dem Kunden diskutiert. „Bei der Gestaltung von Arbeitsplätzen setzten wir auf Virtual Reality“, berichtet Yusuf Kaya. „Mithilfe der virtuellen Voransicht durch die VR-Brille konnten wir die Arbeitsplätze realistisch darstellen und optimieren.“ CLAAS erhielt so die Möglichkeit, sich im virtuell geschaffenen Raum zu bewegen und z. B. Greifhöhen für die Behälter zu prüfen. Entstanden ist darauseine besonders platzsparende und komfortable Lösung.

Und so funktioniert der Kommissioniervorgang: Eine Palette oder Gitterbox fährt an den Arbeitsplatz. Zwei unterschiedliche Kommissionierarten stehen jetzt zur Auswahl. Großaufträge (hohe Stückzahl oder sperrige Abmessungen) werden auf einen Rollwagen kommissioniert. Für die anderen Aufträge steht ein Arbeitsplatz mit sechs parallelen Durchlaufkanälen zur Verfügung. Die Durchlaufkanäle sind in zwei Ebenen übereinander angeordnet. Auf der oberen Ebene werden dem Mitarbeiter Leerbehälter bereitgestellt. Auf der unteren Ebene werden fertig kommissionierte Behälter abgeschoben. Es können mehrere Aufträge gleichzeitig kommissioniert werden. Der Auftragsbehälter wird mithilfe von Put-to-Light befüllt. Das Lichtsignal zeigt an, in welchen Behälter die Ware gehört, und ermöglicht so das gleichzeitige Bearbeiten von bis zu sechs Bestellungen. Auf der Rückseite der Durchlaufkanäle werden die Behälter von einem Routenzug abgeholt und gegebenenfalls mit anderen Artikeln aus dem Kleinteilelager konsolidiert.

UniWare sorgt für effizienten und transparenten Materialfluss

Die verbaute Transporttechnik stellt die optimale Voraussetzung für einen leistungsfähigen Materialfluss dar. Ob die physischen Möglichkeiten tatsächlich genutzt werden, entscheidet das Gehirn der Anlage – die Software. Hier kommt die Lagerverwaltungssoftware UniWare von Unitechnik ins Spiel. In diesem Projekt hat UniWare die Funktion einer erweiterten Materialflusssteuerung (MFS) mit integrierter Anlagenvisualisierung. Neben dem intelligenten Routing der Ladungsträger werden auch die Lagerplätze im Hochregallager durch UniWare verwaltet und regelmäßig optimiert. Über die frei zoombare Visualisierung behält der Bediener immer den Überblick: von der kompletten Anlagenübersicht bis zum Schaltzustand eines einzelnen Sensors. UniWare lässt sich aus dem Leitstand oder über Tablets und Smartphones bedienen.

Für heute und morgen gerüstet

„Mit der Leistung von Unitechnik sind wir sehr zufrieden“, resümiert Dietmar Düsing, Leiter Logistik und Mitglied der Geschäftsführung der CLAAS Service and Parts GmbH. „Die Arbeiten wurden während des gesamten Projekts parallel zum laufenden Betrieb abgewickelt. Wir sind im Zeit- und Kostenrahmen geblieben, was bei einem Projekt dieser Größenordnung nicht selbstverständlich ist.“ Die zukunftsorientierte Erweiterung des Logistikzentrums ermöglichte CLAAS neben zusätzlichem Lagerraum auch eine umfassende Restrukturierung der Lagerprozesse. Die Logistikplanung sieht zukünftige Erweiterungen bereits vor. Bei Bedarf kann sowohl die Kommissionierleistung verdoppelt als auch das Hochregallager um zusätzliche fünf Gassen erweitert werden. Die Ersatzteilversorgung für Landwirte und Lohnunternehmer ist also für die Zukunft und gesichert.

Quelle: www.unitechnik.com

Foto „head“: Die EHB übernimmt eine Palette aus dem Hochregallager. © Unitechnik Systems GmbH

Schlagwörter: Claas , Unitechnik